Концевой делитель фаз КДФК (ТУ 3615-007-79172827-2013)

Назначение

Концевой делитель фаз КДФК применяется для сепарации нефтяной эмульсии и предварительного сброса свободной воды в составе УПСВ и УПН.

Преимущества

— Позволяет снизить металлоемкость оборудования (объектов) и количество вспомогательного оборудования за счет совмещения технологических процессов в одном аппарате;

— Обладает простой конструкцией внутренних устройств, что упрощает возможность проведение ремонтных и профилактических работ;

— Обеспечивает выполнение процесса без предварительного подогрева.

| Основные технические характеристики | |||||

|---|---|---|---|---|---|

| Объем аппарата, м3 | Расчетное давление, МПа | Производительность, м3/сут. | Содержание воды в нефти, % | ||

| на входе | на выходе | ||||

| 32 | 0,6-4,0 | 1200 | более 40 | 10-20 | |

| 50 | 1500 | ||||

| 80 | 2500 | ||||

| 100 | 4000 | ||||

| 200 | 8000 | ||||

|

| Габаритные размеры и массы | ||||||

|---|---|---|---|---|---|---|

| Объем аппарата, м3 | Расчетное давление, МПа | Масса, кг | Высота h, мм | Длина l1, мм | Ширина l2, мм | Расстояние между опорами l3, мм |

| 32 | 0,6 | 6500 | 3210 | 7700 | 2550 | 4500 |

| 1,0 | 7500 | |||||

| 1,6 | 9500 | |||||

| 2,5 | 11500 | |||||

| 50 | 0,6 | 9500 | 3210 | 11400 | 2550 | 6700 |

| 1,0 | 10500 | |||||

| 1,6 | 12000 | |||||

| 2,5 | 16500 | |||||

| 80 | 0,6 | 13000 | 3820 | 11800 | 3150 | 6000 |

| 1,0 | 15000 | |||||

| 1,6 | 18000 | |||||

| 2,5 | 24000 | |||||

| 100 | 0,6 | 16000 | 3820 | 14300 | 3150 | 8000 |

| 1,0 | 25000 | |||||

| 1,6 | 29000 | |||||

| 2,5 | 36000 | |||||

| 200 | 0,6 | 23000 | 4220 | 22000 | 3550 | 13000 |

| 1,0 | 36000 | |||||

| 1,6 | 43000 | |||||

Комплектация

По желанию заказчика концевой делитель фаз КДФК может комплектоваться площадкой обслуживания и лестницей.

Основные функции концевого делителя фаз (RLA)/ определение длины и диаметра

Концевой гидродинамический делитель фаз предназначен для установки

перед узлами сепарации и выполняет следующие функции: — гашение пульсаций и обеспечение раздельного режима движения нефти

и выделившегося из неё газа, эмульсии и воды; — осуществление пеногашения и отбор выделившегося газа непосредственно в осушительные элементы сепаратора, либо непосредственно потребителю;

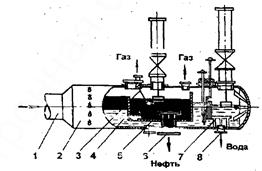

— повышение производительности функциональных аппаратов (сепараторов, отстойников и т.д.); — отбор и сброс выделившейся пластовой воды, пригодной для закачки в пласт без дополнительной очистки, либо на очистные сооружения; — сепараторы любой ступени. Конструктивно КДФ (рис. 4.1) выполнен в виде трубчатого блока,

снабженного отводными патрубками для отбора нефти, газа и воды камерой

для нефти и отсеком для воды, формируемого перегородками.

Рис. 4.1 Концевой делитель фаз (КДФ)

1 — трубопровод; 2 — расширяющая головка; 3 — отсекатель; 4 — лоток; 5- диск;

6 — трубопровод; 7 — отстойный диск; 8 – трубопровод

Техническая характеристика КДФ :

Производительность по жидкости, т/сут . 17000

Давление в КДФ, MПa . 0,4

Количество воды в нефти, %, на входе . не ограничивается

на выходе . до 30

Содержание в воде, мг/л:

Установлено, что процесс расслоения потока вязкой жидкости на газ и нефть происходит в основном на расстоянии 25-30 м от входа газоводонефтяной смеси в КДФ.

КДФ выполняет функции деэмульсатора, первой ступени сепарации и аппарата предварительного сброса воды одновременно. Аналогичные функции способны выполнять только трехфазные сепараторы, стоимость которых при сравнительно низкой производительности намного выше.

В результате применения КДФ, производительность установленных после него аппаратов (сепараторов, отстойников) можно повысить в 1,5-2 раза.

Автономный ввод трубками расслоившихся фаз (нефть-вода) в сепаратор исключает эмульгирование свободной воды с нефтью, что приводит к увеличению глубины обезвоживания нефти и повышению качества отделившейся пластовой воды. При этом производительность последующей емкости увеличивается в три раза и соответственно уменьшаются капитальные затраты при строительстве узлов сепарации, а также исключаются затраты на дополнительную очистку воды.

Применение КДФ особенно эффективно при их использовании также в блоке с вертикальными газоотделителями различных конструкций и герметизированными резервуарами, куда нефть неизбежно попадает в подавляющем большинстве случаев. Такая система более экономична применяемой на промыслах комбинации сепараторов в виде первой и последующих ступеней.

5. ТЕХНОЛОГИЯ СЕПАРАЦИИ ГАЗОВОДОНЕФТЯНОЙ СМЕСИ В БЛОКЕ КДФ — СБОРНАЯ ЕМКОСТЬ

Технология позволяет увеличить производительность концевого делителя фаз и сборной емкости, к которой может быть подключено несколько КДФ, и обеспечить повышение качества обработки продукции скважин за счёт отбора помимо газа дополнительно нефти и воды автономными потоками с различных уровней.

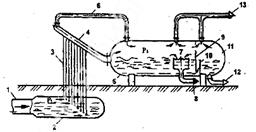

На рис. 5.1 представлена принципиальная схема реализации такой технологии.

Рис. 5.1 Технология сепарации газоводонефтяной смеси

1 — сборный трубопровод; 2 — концевой делитель фаз; 3 — трубки; 4 — приемное устройство;

5 — сепаратор; 6 — труба; 7 — короб; 8 — трубопровод; 9 — перегородка; 10 – перегородки;

11 — полость; 12 — трубопровод отбора воды; 13 — трубопровод отбора газа

Обводненная газоводонефтяная смесь направляется по сборному трубопроводу 1 в концевой делитель 2 фаз (КДФ), где она расслаивается на газ, нефть и минерализованную воду, которые, не перемешиваясь, двигаются друг над другом и под воздействием перепада давления (P1 — Р2) отбираются множеством потоков (автономных) с помощью трубок 3 расчетного диаметра.

Нижние концы трубок равномерно размещены по сечению потока на различной высоте КДФ, а верхние введены в приемное устройство 4 сепаратора 5 на различной высоте друг над другом в такой же последовательности, как и при отборе. Газ из приемного устройства по трубе 6 попадает в газовую зону сепаратора, а многослойный поток жидкости, сохраняя ту же структуру, что и в КДФ, стекает в нижнюю часть аппарата.

При колебаниях расхода газа, нефти и воды границы раздела фаз в КДФ поднимаются или опускаются, перекрывая при этом входную часть тех или иных трубок и автоматически обеспечивая тем самым увеличение или уменьшение через них расхода соответствующих фаз и их промежуточных слоев. Накапливающаяся нефть в сепараторе переливается через край короба 7

и отводится из него по трубопроводу 8.Перегородка 9 поднята до самого верха аппарата и имеет небольшое отверстие для выравнивания давления между секциями. Вода, проходя под нижней частью короба, переливается через перегородку 10 в полость 11, откуда отбирается по трубопроводу 12. Газ из сепаратора отводится по трубопроводу 13.

20. методы стабилизации нефти

Сущность стабилизации нефти заключается в отделении от нее летучих углеводородов (пропан-бутановой фракции), а также растворимых в нефти сопутствующих газов, таких как сероводород, углекислый газ и азот, что сокращает потери нефти от испарения, снижает интенсивность процесса коррозии аппаратуры, оборудования и трубопроводов по пути движения нефти от месторождения до нефтеперерабагывающего завода, а также позволяет получать ценное сырье для нефтехимии.

Применяют следующие способы стабилизации нефти: горячую, или вакуумную, сепарацию и ректификацию.

При горячей, или вакуумной, сепарации от нефти отделяется широкая газовая фракция, в которой наряду с пропан-бутановой фракцией содержится большое количество более высокомолекулярных углеводородов, извлечение которых из нефти ухудшает ее качество. Для извлечения высокомолекулярных углеводородов из широкой газовой фракции и последующего возвращения их в стабильную нефть, используют следующие процессы:

1) однократную конденсацию с последующей компрессией, масляной абсорбцией или низкотемпературной конденсацией остаточных газов;

2) фракционированную конденсацию с последующей компрессией газового остатка;

3) абсорбциюили ректификацию.

При стабилизации нефти ректификацией всю нефть подвергают процессу ректификации, при этом обеспечивается четкое разделение углеводородов и достигается заданная глубина стабилизации нефти.

21. Основные методы сокращения потерь углеводородов в атмосферу

1) предупреждающие испарения;

2) уменьшающие испарения;

3) сбор продуктов испарения.

Методы предупреждающие испарения нефти

1) плавающие крыши и понтоны;

2) пластмассовые шарики (0,01-0,2 мм), изготавливают из фенольных, формальдегидных и карбомидных смол, шарики наполнены азотом (снижают испар-ия Н в 5-6 раз).

Методы уменьшающие испарения

Вторая группа методов – защита резервуаров от нагревания солнечными лучами и уменьшения испарения нефти.

Для этого рез-ты след-т покрывать лучеотражающими светлыми красками с высоким коэф-ом отражения.

| Показ-ли | Окраска корпуса | |

| белая | алюмин-ая | черная |

| солнеч-ая рад-ия, поглощ-ая рез-ом, % | ||

| потеря г/возд.смеси,% | ||

| потеря н/прод-ов,% |

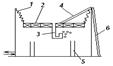

Др. способ снижения потерь – это диски отражатели. Представляют собой лепестковую конструкцию с развитой поверхностью. При откачке и снижении уровня входящий воздух равномерно распределяется над зеркалом нефти и исключает турбулентное перемешивание воздуха с парами нефти. Обладая высоким удельным весом и высокой удельной поверхностью, это способствует конденсации тяжелых компонентов. Недостатки – высокое Р на крышу.1. Плавающие крыши и понтоны. Их изготавливают из металла и пластмассы. Для уплотнения зазора м/у понтоном и корпусом резервуара делают специальные затворы из асбестовой ткани, пропитанной бензостойкой резиной, или изготавливают из цветных металлов. Допускается зазор м/у крышей и стеной 25 см.

Применение крыш и понтонов эффективно на резервуарах, работающих с большим коэффициентом оборачиваемости.

1 – затвор, уплотняющий зазор; 2 – понтон; 3 – сифон; 4 – подвижная; 5 – неподвижная лестница; 6 – ограничитель хода понтона

1 – затвор, уплотняющий зазор; 2 – понтон; 3 – сифон; 4 – подвижная; 5 – неподвижная лестница; 6 – ограничитель хода понтона  1 – короб плавающей крыши; 2 – днище крыши; 3 – опорные стойки;4 – лестница; 5 – уплотнение; 6 – маршевая неподвижная лестница; 7 – переменная стенка резервуара; 8 – направляющая противоповоротная стойка; 9 – шарнирная дренажная труба; 10 – дно резервуара

1 – короб плавающей крыши; 2 – днище крыши; 3 – опорные стойки;4 – лестница; 5 – уплотнение; 6 – маршевая неподвижная лестница; 7 – переменная стенка резервуара; 8 – направляющая противоповоротная стойка; 9 – шарнирная дренажная труба; 10 – дно резервуара

Др. способ снижения потерь – это диски отражатели. Представляют собой лепестковую конструкцию с развитой поверхностью. При откачке и снижении уровня входящий воздух равномерно распределяется над зеркалом нефти и исключает турбулентное перемешивание воздуха с парами нефти. Обладая высоким удельным весом и высокой удельной поверхностью, это способствует конденсации тяжелых компонентов. Недостатки – высокое Р на крышу.

2. К ним относят цвет окраски резервуаров:лучеотражающие светлые краски с высоким коэфф-ом отражения.Наиболее эффективные – белые и алюминиевые. Краски должны быть коррозионностойкими.

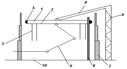

3. ГУС (газоуравнительная система).

3. ГУС (газоуравнительная система).

1- резервуаров 2 – наклонный газопровод (наклон не мене 3 о ) 3 – конденсатосборник 4 – огневой предохранитель 5 – дыхательный клапан 6 – резервуар компенсатор Угол наклона – для предотвращения образования гидратов.

22. Расчет потерь легких фракций нефти при «дыханиях» резервуаров

Величина потерь легких фракций нефти в резервуаре, не имеющем понтона и плавающей крыши, зависит от:

1) плотности, вязкости и температуры нефти;

2) степени очистки нефти от окклюдированного газа на последней ступени сепарации и величины давления на этой ступени;

3) времени хранения нефти и температуры окружающего воздуха;

4) частоты наполнения и опорожнения резервуара (большие «дыхания» резервуара).

Процесс опорожнения и наполнения рез-ра нефтью, сопровожд-ся сначала впуском воздуха в газ.простр-во (ГП) рез-ра, а затем выбросом г/возд.смеси (ГВС) в атм-ру, наз-ся большим «дыханием».

Малые «дыхания» товарного рез-ра возникают в рез-те впуска и выпуска ГВС ч/з дыхательный клапан при изменении Т и Р в течение суток.

Потери Н или н/прод-ов от больших «дыханий» м.б.расчитаны по фор-ле АНИ:

V – кол-во Н, поступ-ей в рез-ры, м3/сут, Р – упругость паров Н, кг/м2

К1 – коэф-т оборачиваемости рез-ов

К2 – коэф-т, характ-ий св-ва Н или н/прод-ов для высокооктанового бензина К2=1, для Н К2=0,75.

Для опр-ия потерь легких фракций от малых «дыханий» из обычных рез-ов:

Gмс=0,0545*F*C*(133,3Р/(736-133,3Р)) 0,68 *D 1,73 *H 0,51 *∆t 0,5

Gмс – потери от малых дых-ий для рез-ра со стац-ой крышей;

∆t – разность м/у среднемесячной макс.и миним. Температурами;

Н – высота газавого простр-ва; F – коэф-т (для белой ==1); С – пост. коэф-т.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

КДФТ принцип работы

Месторождения Западной Сибири, в том числе и Самотлорское месторождение, отличаются следующими особенностями: месторождение эксплуатируется с 1965 г.; несмотря на это месторождение до настоящего времени имеет высокие темпы добычи нефти; как следствие, с каждым годом растет обводненность нефти и уменьшается внутрипластовое давление. Эту ситуацию лишь усугубляет заболоченность территории. Поэтому система подготовки нефти должна соответствовать определенным требованиям, расскажем об этом ниже.

Скважинная продукция не является чистой нефтью на выходе из устья скважины. С ней вместе поступает попутный газ, пластовая вода, механические примеси, что вызывает дополнительный износ трубопровода и другого оборудования. Поэтому технически целесообразно скважинную продукцию подвергать обессоливанию, обезвоживанию, дегазации и удалению механических примесей [1]. Все работы по очистке нефти проходят, используя автоматизированные замерные установки (АГЗУ), где проводят учет поступающей скважинной продукции и предварительную очистку. Далее нефтяная жидкость поступает на центральный пункт сбора (ЦПС), где проводится комплексная подготовка нефти к дальнейшей транспортировке [2].

Рассмотрим, в общем случае, как проводится комплексная подготовка нефти на Самотлорском месторождении. Скважинная продукция поступает на АГЗУ типа «Спутник». «Спутник» предназначен для измерения дебита добывающих скважин куста, управление работой скважин и проведения других технологических операций. К АГЗУ может подключаться не более 14 скважин.

Целью исследования является модернизация технологического оборудования для получения экономического эффекта за счет оптимизации затрат на подготовку нефти.

Общий принцип сбора нефти заключается в следующем. Жидкость поступает со всех скважин куста и направляется на переключатель скважин многоходовой (ПСМ). Посредством ПСМ поток скважинной жидкости попадает в двухкорпусный газосепаратор, где происходит отделение газа. Далее нефтяная жидкость поступает на счетчик расхода ТОР (турбинный объемный расходомер). Количество жидкости измеряется трубными расходомерами ТОР-1 по каждой выкидной линии, идущей от скважин куста. Также здесь определяется количество жидкости в скважинной продукции (обводненность). После «Спутника» продукция скважин по общему коллектору подаётся на центральный пункт сбора. От АГЗУ до сборного пункта прокладывают два коллектора раздельного сбора обводнённой и безводной нефти. На Спутнике в поток скважинной продукции добавляют реагент-деэмульгатор для разделения нефтяной эмульсии на фазы – нефть и воду.

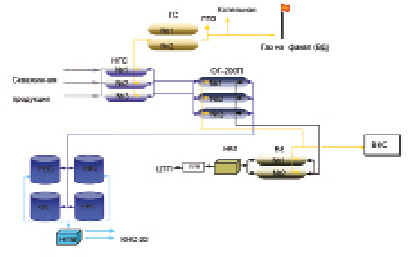

От АГЗУ по нефтесборным коллекторам скважинная продукция поступает на дожимную насосную станцию. На дожимной насосной нефтяная жидкость проходит первую ступень сепарации и обезвоживания нефти. На Самотлорском месторождении дожимные насосные станции выполняют функции разделения и подготовки нефти, воды и газа. Также здесь применена герметизированная система сбора добываемой нефти. Рассмотрим технологический процесс подготовки нефти на примере КСП-23. Подготовка и переработка скважинной продукции на КСП-23 осуществляется по следующей технологической схеме.

Добываемая из скважин нефть с содержанием воды 92–98 %, с температурой до 45 °С и с содержанием газа – 76–80 м3/тн поступает на распределительную гребенку. Через задвижки распределительной гребенки жидкость по трём трубопроводам диаметром 325 мм поступает на 1 ступень сепарации газа. Отделившийся газ в нефтегазосепараторах первой ступени НГС № 1–3 поступает в нефтегазосепараторы второй ступени № 1, 2. Далее газ поступает на узел учёта и регулирования, откуда подается на ГПЗ, также возможен сброс газа на свечу факела [3].

Отсепарированная жидкость с первой ступени сепарации двумя потоками направляется на установку предварительного сброса (УПСВ) – отстойники ОГ-200П м3 № 1–3, где происходит выделение основного балласта пластовой воды. Далее из предварительных отстойников ОГ-200П м3 вода поступает в резервуарный парк водоподготовки [4] в резервуары РВС-5000 м3 № 1–4. Очищенная от механических примесей и нефтепродуктов пластовая вода с резервуаров водоподготовки откачивается насосами подтоварной воды на кустовую насосную станцию КНС-22.

Некондиционная нефть с предварительных отстойников ОГ-200П м3 № 1, 2 поступает на установку подготовки нефти УПН в буферные емкости БЕ № 1, 2.

Выделившийся в буферных емкостях газ через задвижки поступает на ВКС, откуда подается на газопровод на КС-4 или ГПЗ.

Нефть с буферных емкостей поступает на прием насосов внешней перекачки НВП и через узел замера откачивается по напорным трубопроводам на центральный товарный парк (ЦТП).

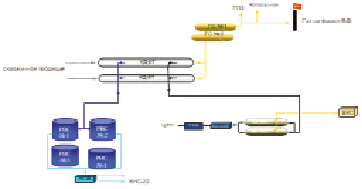

На рис. 1 представлена принципиальная схема центрального пункта сбора (КСП) и его основное составляющее технологическое оборудование.

Материалы и методы исследования

На КСП-23 проходит подготовка нефти, которая состоит в сборе, очистке от примесей, дегазации и транспортировке [5]. От того, как качественно очищена скважинная продукция, зависит весь дальнейший технологический цикл. Поэтому актуальным является внедрение новейшего технологического для улучшения качества подготовки. В нашем исследовании мы предлагаем использование новейшего оборудования – концевых делителей фаз трубные [6, 7]. Причем монтаж и обслуживание оборудования проводится работниками предприятия, которые прошли специальное обучение либо повышение квалификации в области обслуживания высокотехнологичного оборудования [8].

Рис. 1. Принципиальная схема КСП с обозначением основного технологического оборудования

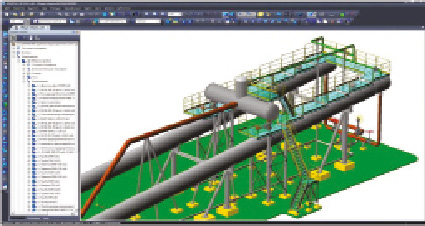

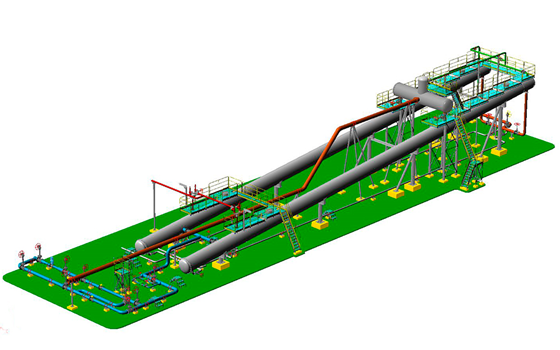

Рис. 2. Концевые делители фаз трубные (КДФТ)

КДФТ (рис. 2) предназначены для нефтепромыслового разделения фаз нефтяной жидкости для последующей очистки до стандартных параметров товарной нефти. Данное устройство позволяет добиться очистки нефти от примесей за более короткий временной промежуток, таким образом сократить затраты и уменьшить цикл очистки на дожимной станции.

На рис. 2 мы видим концевые делители фаз трубные, созданные в системе автоматизированного проектирования Компас 3D. Эта прикладная профессиональная программа используется для проектирования различных машин и технологического оборудования в трехмерном пространстве. Это позволяет разрабатывать современное высокотехнологическое оборудование без дополнительных испытаний и пригонки и сразу запускать процесс сборки непосредственно на рабочем месте [9], что существенно сокращает время внедрения нового оборудования и уменьшает запуск в реальное производство.

Конструкция КДФТ представляет собой трубопровод, на конце которого имеются три выхода для нефтяной, водяной и газовой фаз. Габаритные и конструктивные размеры устройства, а также диаметры отходящих выходов от трубопроводов определяются проектировщиком по заданию заказчиков. С целью обеспечения качества подготовки фаз в трубном водоотделителе предусмотрены коалесцирующие устройства ступенчатого типа. Ступенчатый тип коалесцирующих устройств предотвращает накапливание механических примесей внутри насадки. Кроме того, камера накопления и отвода нефти оборудована отбойными пластинами, обеспечивающими более качественный процесс подготовки нефтяных эмульсий, препятствующий попаданию нефтепродуктов в камеру отбора воды.

Отличительными особенностями являются: небольшие габаритные размеры, малый вес, обслуживание производится рабочими низкой квалификации, высокая автоматизация, высокая производительность.

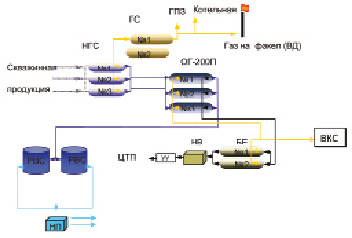

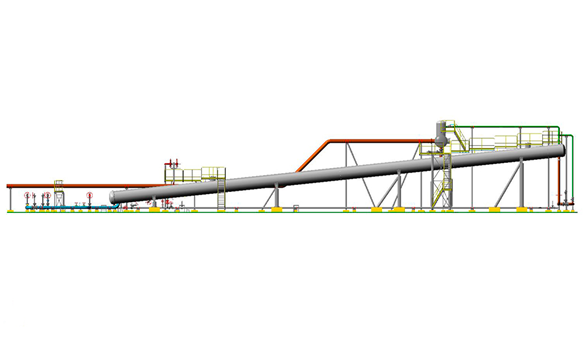

Рассмотрим технологическую схему с концевыми делителями фаз трубными (рис. 3). В данном случае продукция скважин через распределитель поступает на концевые делители фаз трубные, где происходит деление скважинной жидкости на воду, нефть и газ. Для активизации распада водонефтяной эмульсии в нефтегазопровод дозировочными насосами вводится реагент-деэмульгатор.

Рис. 3. Принципиальная технологическая схема КСП с обозначением основного технологического оборудования

Рис. 4. Технологическая схема с концевыми делителями фаз трубными

Нефть выводится с КДФТ с остаточным содержанием воды (0,5–5 %), она поступает в буферные емкости БЕ-1,2 (V-100 м3) и далее на прием насосов внешней перекачки, для транспортировки на ЦТП. Пластовая вода для очистки от остаточной нефти и взвешенных веществ, через регулирующие клапаны поступает в резервуарный парк очистных сооружений РВС № 1, 2, 3, 4 (V-5000 м3). Окончательная очистка воды осуществляется методом гравитационного отстоя. Отделившийся газ из КДФТ через общий регулирующий клапан поступает в газосепаратор ГС-1,2 (V-100 м3) для его очистки от капельной жидкости. После очистки газ давлением 2–2,4 кгс/см2 поступает через узел регулирования давления и узел учета в газопровод УКГ, далее на ГПК.

Таким образом, при применении КДФТ схема очистки меняется и показана на рис. 4.

Результаты исследования и их обсуждение

Применение концевых делителей фаз трубных имеет высокую экономическую эффективность за счет уменьшения габаритов технологического оборудования, а также за счет низкой стоимости КДФТ. Также они улучшают качество предварительной очистки нефтяной жидкости; повышают экологическую безопасность на промышленных объектах, что является важным фактором.

Заключение

Применение в технологической схеме сбора и подготовки скважинной продукции концевых делителей фаз трубных существенно уменьшает площадь производственных объектов [10]. Тем самым уменьшает затраты на подготовку качественной нефтяной жидкости, уменьшает металлоемкость оборудования, уменьшает вероятность вредного воздействия на окружающую среду. Окупаемость предлагаемого автором совершенствования системы сбора и подготовки составляет пять лет.

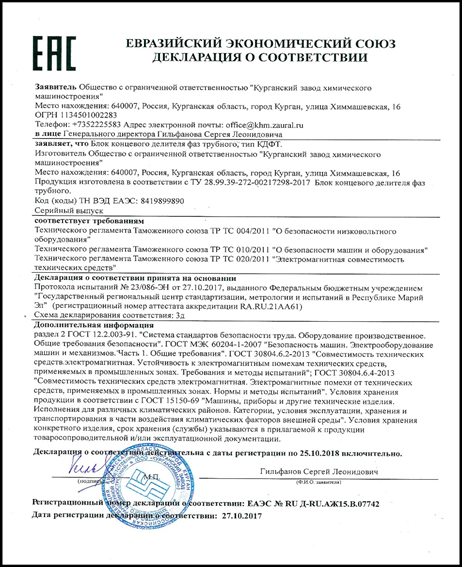

Курганхиммаш расширяет линейку производимого оборудования

Компания ООО «Курганхиммаш» расширяет линейку производимого оборудования в связи с получением Декларации Евразийского Экономического Союза, дающего право на изготовление Блоков концевых делителей фаз трубного типа КДФТ.

Компания ООО «Курганхиммаш» расширяет линейку производимого оборудования в связи с получением Декларации Евразийского Экономического Союза, дающего право на изготовление Блоков концевых делителей фаз трубного типа КДФТ.

Концевые делители фаз трубного типа (КДФТ) относятся к устройствам для подготовки продукции нефтяных скважин на промысле, в основном, для сброса «свободной» пластовой воды, и могут применяться в нефтяной, газовой и других отраслях промышленности при разделении эмульсий несмешивающихся жидкостей.

Данное оборудование может входить в состав УПСВ или поставляться отдельно в качестве входной ступени обезвоживания УПН.

Конструкция КДФТ для сброса основной части попутной воды позволяет эксплуатировать в автономном (автоматическом) режиме и не требует частого вмешательства в процесс для обслуживания.

КДФТ-А (автоматизированные) могут изготавливаться двух типов:

Тип 1 — КДФТ-А входящие в состав установок предварительного сброса воды (УПСВ) или установок подготовки нефти (УПН), на которых применяются технологии утилизации попутного газа.

Применяется преимущественно для использования в установках сепарации газожидкостных смесей с обводненностью от 25% до 99% и газовым фактором не более 600 нм³/тн.

На установках 1 типа блок предохранительных клапанов устанавливается на устройстве предварительного отбора газа (УПОГ) в зоне нахождения максимального объема газа.

Тип 2 — КДФТ-А входящие в состав трубных водоотделителей (ТВО) для путевого или кустового сброса пластовой воды с последующим совместным транспортом газа и нефти по нефтепроводу.

Применяется преимущественно для использования в установках сепарации газожидкостных смесей с обводненностью от 45% до 99% и газовым фактором в пределах от 0 до 150 нм³/тн.

На установках 2 типа блок предохранительных клапанов устанавливается в нижней части каждого корпуса в зоне его заполнения водой на верхней его образующей.

В состав концевых делителей фаз трубных (КДФТ-А) входят следующие узлы и оборудование:

— узел предварительного отбора газа (УПОГ), предназначенный для отбора отделившегося свободного газа в подводящем коллекторе;

— наклонные трубные секции в количестве 1, 2 или 4 шт. в зависимости от производительности, предназначенные для отделения воды от нефти и ее дегазации;

— внутренние полочные коалесцеры-осадители в нижней части секции, предназначенные для доочистки воды от механических примесей и нефти.

Система автоматизации КДФТ-А состоит из двух уровней:

нижний уровень – контрольно-измерительные приборы (КИП) и контроллеры, объединенные в распределенную сеть локального контроля и управления;

верхний уровень – автоматизированное рабочее место (АРМ) оператора (контроллер), расположенное в операторной.

Размеры КДФТ-А и их технологический объем определяются в зависимости от производительности по жидкости, физико-химических свойств нефти, пластовой воды, режима работы и требований к качеству конечной продукции на основании проведенных исследований агрегатированной устойчивости водо-нефтяной эмульсии.

Справка: ООО «Курганхиммаш» – одно из ведущих российских предприятий по проектированию и производству технологического оборудования для нефтегазодобывающей, нефтегазоперерабатывающей, химической, энергетической, атомной, металлургической, машиностроительной, медицинской, пищевой и других отраслей промышленности.

Компания осуществляет разработку технологий для различных процессов, производит проектные, монтажные, шеф-монтажные и пуско-наладочные работы.

Сегодня ООО «Курганхиммаш» выпускает более 2000 наименований продукции. Спектр продукции предприятия охватывает практически все разнообразие типового и специализированного оборудования.

Добыча нефти и газа

Изучаем тонкости нефтегазового дела ВМЕСТЕ!

Промысловые системы сбора

АГЗУ – автоматизированная групповая замерная установка

ДНС – дожимная насосная станция

ГПК – газоперерабатывающий комплекс

УПСВ – установка предварительного сброса воды

ТВО – трубный водоотделитель

КДФТ – концевой делитель фаз трубный

КНС – кустовая насосная станция

ЦППН – цех подготовки и перекачки нефти

УПН – установка подготовки нефти

УПВ – установка подготовки воды

МТ – магистральный трубопровод

НПЗ – нефтеперерабатывающий завод

Требования к системам сбора:

1 осуществление герметизированной системы сбора

2 обеспечение автоматизации системы сбора

3 обладать низкой металлоемкостью

4 оборудование должно быть выполнено в блочном, мобильном исполнении

5 обеспечивать точность замеров дебитов скважин

6 обеспечивать доведение нефти до товарных качеств (содержание соли, воды и мех примесей)

Необходимая информация для составления и выбора системы сбора:

1 размеры и форма залежи

2 физико-химические свойства нефти газа и воды

3 учитывать дебит скважины

4 учитывать местность и климатические условия

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ СБОРЕ, ТРАНСПОРТИРОВАНИИ И ПОДГОТОВКЕ НЕФТИ

В условия интенсивной индустриализации и химизации народного хозяйства проблема окружающей среды приобретает острый характер

В настоящее время было бы напрасно связывать рост атмосферного загрязнения с каким-то особым видом индустриальной деятельности, с какой-то конкретной современной технологией. В действительности это — результат воздействия многочисленных факторов, характерных для современной цивилизации: роста производства энергии и металлургической промышленности, увеличения числа автомобилей в самолетов, сжигание тысяч тонн отходов, большого количества нефтяного газа и т. д.

Основная роль в осуществлении плановой системы мер по охране окружающей среды отводите! в настоящее время совершенствованию технологии производства, а также максимальному сокращению и утилизации отходов.

При добыче нефти вместе с ней извлекаются большие объемы пластовой высокоминерализованной воды, в нефтяном газе могут содержаться весьма вредные для здоровы людей и окружающей живой природы сероводород гЬ5 и углекислый газ СО2-Содержание Н2Sв воздухе свыше 3 мг/м опасно для жизни людей, а сброс пластовых сильноминерализованных вод в открытые водоемы и реки может привести, к полному уничтожению флоры и фауны и, как следствие истреблению ценных пород рыб. В настоящее время вместе с нефтью на поверхность поступает около 1 млрд. 200 млн. мг пластовой воды, которая должна тщательно очищаться от нефти и снова закачиваться в продуктивный пласт для поддержания в нем давления и увеличения коэффициента нефтеотдачи.

Нефтяные и природные газы, содержащие Н2Sи СО2, должны подаваться на специальные

очистные установки для получения элементарной серы и сжиженвойушекиаюпь Иногда

пластовая вода после отделения ее от нефти закачивается в поглощающие скважины, в этом

случае необходимо предусмотреть, чтобы она не контактировала с водами, добываемыми из

водоносных горизонтов для хозяйственных и промышленных

В настоящее время в связи с открытием и освоением месторождений нефти и газа, расположенных за Полярным кругом, в районах с многолетней мерзлотой, достигающей в некоторых случаях 600 м, исключительно острую проблему приобретает необходимость сохранения мерзлотного слоя. Поэтому во избежание разрушения мохового покрова и развития термокарстовых явлений, могущих повлечь за собой выход из строя добывающих скважин и всего промыслового оборудования, строительные работы обычно выполняют в зимнее время. Все промысловые трубопроводы на таких месторождениях покрывают теплоизоляционными материалами с хорошей гидроизоляцией и устанавливают на опорах или с подсыпкой грунта.

В процессе эксплуатации скважин для сохранения многолетней мерзлоты во избежание проседания колонн скважин и нарушения их герметичности пространство за колонной время от времени заполняется породой или цементным раствором.

Для сохранения многолетней мерзлоты научно-исследовательские институты работают над созданием специальных цементных растворов с плохой теплопроводностью, иногда рекомендуют осуществлять в межколонном пространстве замкнутую циркуляцию хладоагента или спускать насосно-компрессорные трубы (НКТ) с теплоизолированными муфтами, предотвращающими их контакте эксплуатационной колонной.

Таким образом, разработка нефтяных месторождений, расположенных в регионе многолетнемерзлотных пород, имеет пока много сложных и нерешенных проблем.