Турбогенератор: назначение и принцип действия

Самым основным предназначением данного агрегата является преобразование энергии механического типа, получаемой вследствие вращения турбины (газовой или паровой), в электрическую. Данное преобразование является результатом вращения магнитного поля самого ротора в статоре. Возникает это поле из-за установленного на роторе магнита или тока постоянного напряжения. Это способствует возникновению тока в обмотках статора, а также переменного трёхфазного напряжения. Они прямо пропорциональны этому полю.

Принцип действия турбогенератора основан на выработке электрической энергии в довольно длительном номинальном режиме функционирования. При этом данные агрегаты соединены с паровыми либо же газовыми турбинами.

Применяются турбогенераторы на атомных и тепловых электростанциях.

В зависимости от мощности данного оборудования, его разделяют на три основные категории:

- 2,5 – 32 МВт;

- 60 – 320 МВт;

- мощность турбогенераторов более чем 500 МВт.

Что касается частоты вращения, то турбогенераторы бывают:

- двухполюсные с частотой вращения от 1500 до 1800 оборотов в минуту;

- четырёхполюсные (300 – 3600 об/мин).

В устройство турбогенератора входит цилиндрический ротор, который монтируется на 2-х специальных подшипниках скольжения, и двухслойные обмотки статора.

В зависимости от того, какая применяется система возбуждения, эти агрегаты могут быть с независимым и статическим самовозбуждением, а также бесщёточными.

В зависимости от электрической мощности и самих технических задач энергоснабжения, различают следующие типы турбогенераторов с различными системами охлаждения:

- масляные;

- воздушные;

- водородные;

- асинхронные;

- комбинированные водородно-водяные.

Последний тип данных устройств чаще всего используют для работы на АЭС. Асинхронные же турбогенераторы нашли своё применение в энергетических системах с высокими колебаниями нагрузки и составе мощных ТЭЦ.

Агрегаты масляным и воздушным охлаждением применяют для работы на тепловых электростанциях (ТЭС), обладающих различной мощностью.

Срок службы турбогенераторов зависит от условий его эксплуатации. Также, на него влияет нагрев основных узлов (ротора, обмоток и сердечника статора) и охлаждающая среда. Кроме этого следует помнить и знать, что продолжительное превышение напряжения на трансформаторах, ограничителях напряжения, шунтирующих реакторах больше допустимого приводит к существенному снижению срока эксплуатации данного агрегата и росту аварийности.

Конструкция турбогенератора

Сюда входит два самых главных компонента – статор и ротор. Каждый из них обладает наличием множества элементов и систем. Ротор представляет собой вращающееся устройство турбогенератора. На него оказывают воздействие электромагнитные, механические и термические нагрузки. Статор же установлен стационарно. Но на него также влияют различные динамические нагрузки (высоковольтные, крутящие, вибрационные и др.).

Сердечник самого турбогенератора собирают из высоколегированной листовой горячекатаной стали. Если же его мощность превышает 100 МВт, то используется холоднокатаная сталь. Её листы расположены таким образом, чтобы направление, в котором движется магнитный поток в спинке самого сердечника, совпадало с направлением прокатки стали. Из этих листов набираются специальные пакеты, из которых уже формируются элементы сердечника.

Все имеющиеся вентиляционные каналы между этими пакетами изготавливаются при помощи распорок из стали немагнитного типа.

Обмотки статора делают двухслойными и стойкими к коррозии. В каждый имеющийся паз вставляются два стержня, которые относятся к двум различным секциям. В самих обмотках применяется непрерывная изоляция.

Статор турбогенератора включает в себя сам несущий корпус, в который устанавливается сердечник, и рёбра, жёстко связанные с опорными рамами. Между этими двумя элементами устанавливаются упругие детали. Изготавливаются они в виде прямоугольных эластичных призм. Между опорными площадками присутствуют сквозные овальные отверстия.

Паровая турбина турбогенератора

Это один из видов тепловых двигателей ротативного типа, который применяет энергию водяного пара. В ней происходит двукратное преобразование тепловой энергии пара в механическую работу.

По сравнению с поршневой машиной, паровая турбина является на много удобней в использовании, экономичной и компактной.

При истечении самого пара сквозь сопла, его потенциальная энергия трансформируется в кинетическую, передаваемую непосредственно на сами лопатки.

Комплект рабочих лопаток и неподвижных насадок называют ступенью турбины, которая может быть реактивной и активной.

Принцип действия данного устройства заключается в следующем. Через паропровод перегретый пар от котла подводится непосредственно к самой паровой турбине турбогенератора. Именно тут большая доля его тепловой энергии преобразуется в механическую работу. Затем этот отработанный с довольно сильно низким уровнем температуры и давления направляется в конденсатор. Тут присутствует система трубок, по которым постоянно прокачивается охлажденная вода.

После соприкосновения с холодной поверхностью пар конденсируется, превращаясь в воду. Этот образовавшийся конденсат откачивается насосом и подаётся в сборный бак через специально предназначенный подогреватель и затем в паровой котёл.

Отсюда можно сделать вывод, что в паровой турбине вода, пар и конденсат образуют замкнутый цикл.

Потеря пара и воды совсем незначительная, но она компенсируется при помощи добавления в саму систему сырой воды, проходящую заранее через очиститель воды. Ту т она подвергается специальной химической обработке, чтобы удалить все нежелательные примеси.

КПД турбогенератора

Величина данного параметра определяется самим заводом-изготовителем, а именно конструкцией и числом применённых активных материалов. Но стоит помнить, что только лишь обслуживающий персонал при нормальной работе турбогенератора способен увеличить коэффициент полезного действия путём минимизирования определённых потерь.

КПД данного агрегата равен отношению выдаваемой полезной мощности к той мощности, которая подводится к турбогенератору от турбины. Этот показатель зависит от нагрузки, которую несёт само устройство.

Для многих турбогенераторов максимальное значение данного коэффициента находится непосредственно в самой нагрузке, составляющей порядка 80-90% от номинальной. Это соответствует вполне нормальной работы турбины в экономичном режиме.

Примеры турбогенераторов на выставке

Данное международное мероприятие является самым масштабным не только в России, но и в странах СНГ. Тут будет осуществлён показ электрооборудования для энергетики, автоматизации, светотехники и электротехники.

Каждый посетитель выставки «Электро» в ЦВК «Экспоцентр» сможет увидеть самые актуальные и инновационные разработки в данной отрасли, начиная генерацией энергии и завершая её потреблением.

Здесь вы сможете более детально узнать о том, что такое турбогенератор, его назначение, типы, устройство и принцип работы.

На данной выставке ежегодно уже более 20 лет собираются ведущие специалисты и представители крупнейших производств со всего мира, чтобы обсудить самые актуальные вопросы и узнать много интересного в данной отрасли.

Турбогенератор — Turbo generator

A турбогенератор или турбогенератор — это соединение паровой турбины или газовой турбины , соединенной валом с быстро работающим электрогенератором для выработки электроэнергии . Большой паровые турбогенераторы вырабатывают большую часть электроэнергии в мире, а также используются на паровых турбоэлектрическихкораблях .

Малые турбогенераторы с газом турбины часто используются как вспомогательные силовые установки (ВСУ, в основном для самолетов ). Для базовых нагрузок обычно предпочтительны дизельные генераторы или газовые двигатели , поскольку они обеспечивают лучшую топливную экономичность ; однако такие стационарные двигатели имеют более низкую удельную мощность и рассчитаны только на мощность около 10 МВт на единицу.

КПД более крупных газовых турбин (50 МВт или более) можно повысить за счет использования комбинированного цикла , где остаточная энергия горячих выхлопных газов используется для генерации пара , который приводит в действие другую паровую турбину на том же валу или отдельной генераторной установке.

Содержание

- 1 История

- 2 Конструктивные особенности

- 3 Турбогенератор с водородным охлаждением

- 4 См. Также

- 5 Ссылки

- 6 Внешние ссылки

История

Первыми турбогенераторами были водяные турбины , приводившие в движение электрогенераторы. Инженер Чарльз Алджернон Парсонс продемонстрировал паровой турбогенератор постоянного тока с динамо в 1887 году, а к 1901 году поставил первый крупный промышленный турбогенератор переменного тока мегаваттной мощности для завод в Эберфельде, Германия.

Турбогенераторы также использовались на паровозах в качестве источника энергии для освещения вагонов и водяных насосов для систем отопления.

Особенности конструкции

В отличие от гидравлических турбин , которые обычно работают на более низких скоростях (от 100 до 600 об / мин), эффективность паровой турбины выше. на более высоких скоростях, поэтому для паровых турбин используется турбогенератор. ротор турбогенератора — это невыпадающий полюс типа, обычно с двумя полюсами.

Нормальная скорость турбогенератора составляет 1500 или 3000 об / мин с четырьмя или два полюса при 50 Гц (1800 или 3600 об / мин с четырьмя или двумя полюсами при 60 Гц). Выступающие роторы будут очень шумными и с большими потерями на ветер. Вращающиеся части турбогенератора подвергаются высоким механическим нагрузкам из-за высокой скорости работы. Чтобы сделать ротор механически стойким в больших турбогенераторах, ротор обычно выковывают из твердой стали и используются такие сплавы, как хромоникелевая сталь или хром-никель-молибден. Выступ обмоток на периферии будет зафиксирован стальными стопорными кольцами. Тяжелые немагнитные металлические клинья наверху пазов удерживают обмотки возбуждения от центробежных сил. Изоляционные материалы из твердого состава, такие как слюда и асбест , обычно используются в пазах ротора. Этот материал может выдерживать высокие температуры и высокие силы сжатия.

Статор больших турбогенераторов может состоять из двух или более частей, в то время как в небольших турбогенераторах он состоит из одной цельной детали.

Турбогенератор с водородным охлаждением

На основе турбогенератора с воздушным охлаждением газообразный водород впервые был использован в качестве охлаждающей жидкости в водородном двигателе. охлаждаемый турбогенератор в октябре 1937 года на предприятии Dayton Power & Light Co. в Дейтоне, Огайо . Водород используется в качестве хладагента в роторе, а иногда и в статоре , что позволяет увеличить удельное использование и повысить эффективность 99,0%. Из-за высокой теплопроводности , высокой удельной теплоемкости и низкой плотности газообразного водорода, это наиболее распространенный тип в данной области сегодня. Водород можно производить на месте с помощью электролиза .

. Генератор герметично закрыт для предотвращения утечки газообразного водорода. Отсутствие кислорода в атмосфере внутри значительно снижает повреждение изоляции обмоток возможными коронными разрядами . Газообразный водород циркулирует внутри корпуса ротора и охлаждается с помощью теплообменника газ-вода .

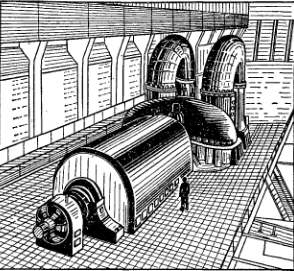

Как устроены синхронные турбо- и гидрогенераторы

На гидростанциях генераторы приводятся во вращение водяными турбинами, скорость вращения которых составляет от 68 до 250 об/мин. На тепловых станциях электрическая энергия вырабатывается турбоагрегатами, состоящими из паровой турбины и турбогенератора. Для лучшего использования энергии пара турбины строятся быстроходными со скоростью вращения 3000 об/мин. Тепловые электростанции имеются и на крупных промышленных предприятиях.

Генераторы переменного тока проще по устройству и могут быть построены значительно большей мощности, чем генераторы постоянного тока.

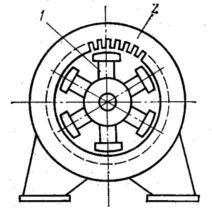

В большинстве синхронных машин используется обращенная конструктивная схема по сравнению с машинами постоянного тока, т. е, система возбуждения расположена на роторе, а якорная обмотка на статоре. Это объясняется тем, что через скользящие контакты проще осуществить подвод сравнительно слабого тока к обмотке возбуждения, чем тока к рабочей обмотке. Магнитная система синхронной машины показана на рис. 1.

Полюса возбуждения синхронной машины размещены на роторе. Сердечники полюсов электромагнитов выполняются так же, как в машинах постоянного тока. На неподвижной части — статоре расположен сердечник 2, набранный из изолированных листов электротехнической стали, в пазах которого размещена рабочая обмотка переменного тока — обычно трехфазная.

Рис. 1. Магнитная система синхронной машины

При вращении ротора в обмотке якоря наводится переменная э.д.с., частота которой прямо пропорциональна частоте вращения ротора. Протекающий по рабочей обмотке переменный ток создает свое магнитное поле. Ротор и поле рабочей обмотки вращаются с одинаковой частотой — синхронно. В двигательном режиме вращающееся рабочее поле увлекает за собой магниты системы возбуждения, а в генераторном — наоборот.

Рассмотрим конструкцию самых мощных машин — турбо- и гидрогенераторов . Турбогенераторы приводятся во вращение паровыми турбинами, которые наиболее экономичны при высоких частотах вращения. Поэтому турбогенераторы выполняют с минимальным числом полюсов системы возбуждения — двумя, что соответствует максимальной частоте вращения 3000 об/мин при промышленной частоте 50 Гц.

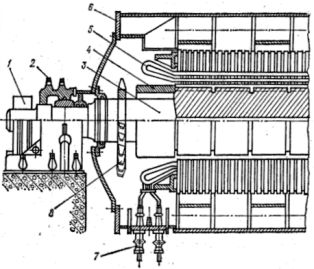

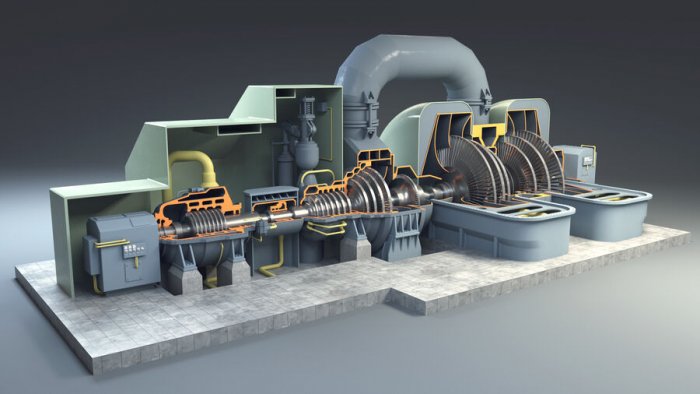

Основная проблема турбогенераторостроения заключается в создании надежной машины при предельных величинах электрических, магнитных, механических и тепловых нагрузок. Эти требования накладывают отпечаток на всю конструкцию машины (рис. 2).

Рис. 2. Общий вид турбогенератора: 1 — контактные кольца и щеточный аппарат, 2 — подшипник, 3 — ротор, 4 — бандаж ротора, 5 — обмотка статора, 6 — статор, 7 — выводы обмотки статора, 8 — вентилятор.

Ротор турбогенератора выполняется в виде цельной поковки диаметром до 1,25 м, длиной до 7 м (рабочая часть). Полная длина поковки с учетом вала составляет 12 — 15 м. На рабочей части фрезеруются пазы, в которые укладывается обмотка возбуждения. Таким образом получается двухполюсный электромагнит цилиндрической формы без явно выраженных полюсов.

При производстве турбогенераторов применяются новейшие материалы и конструктивные решения, в частности непосредственное охлаждение активных частей струями охлаждающего агента — водорода или жидкости. Для получения больших мощностей приходится увеличивать длину машины, что и придает ей весьма своеобразный вид.

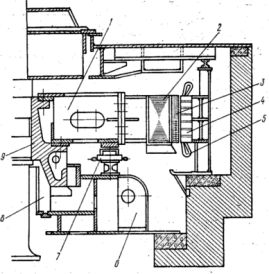

Гидрогенераторы (рис. 3) по конструкции существенно отличаются от турбогенераторов. Экономичность режима гидравлических турбин зависит от скорости водяного потока, т. е. напора. На равнинных реках создать большой напор невозможно, поэтому частоты вращения турбин весьма низкие — от десятков до сотен оборотов в минуту.

Чтобы получить промышленную частоту 50 Гц, такие тихоходные машины приходится делать с большим числом полюсов. Для размещения большого количества полюсов приходится увеличивать диаметр ротора гидрогенератора, иногда до 10 — 11 м.

Рис. 3. Продольный разрез гидрогенератора зонтичного типа: 1 — ступица ротора, 2 — обод ротора, 3 — полюс ротора, 4 — сердечник статора, 5 — обмотка статора, 6 — крестовина, 7 — тормоз, 8 — подпятник, 9 — втулка ротора.

Создание мощных турбо- и гидрогенераторов представляет сложную инженерную задачу. Необходимо решить целый ряд вопросов механического, электромагнитного, теплового и вентиляционного расчетов и обеспечить технологичность конструкции в производстве. Эти задачи по плечу только мощным конструкторско-производственным коллективам и фирмам.

Весьма интересны конструкции различных типов синхронных микромашин , в которых широко используются системы с постоянными магнитами и реактивные системы, т. е. системы, у которых рабочее магнитное поле взаимодействует не с магнитным полем возбуждения, а с ферромагнитными выступающими полюсами ротора, не имеющими обмотки.

Но все-таки основная область техники, где синхронные машины сегодня не имеют конкурентов — это энергетика. Все генераторы на электростанциях от самых мощных до передвижных выполняются на базе синхронных машин.

Что же касается синхронных двигателей, то их слабым местом является проблема пуска. Сам по себе синхронный двигатель обычно не может разогнаться. Для этого он снабжается специальной пусковой обмоткой, работающей по принципу асинхронной машины, что усложняет конструкцию и сам процесс пуска. Поэтому синхронные двигатели обычно выпускаются на средние и большие мощности.

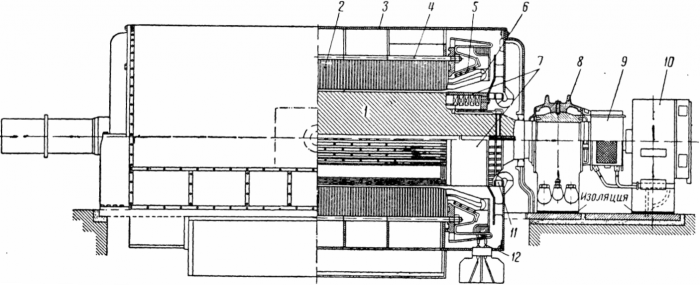

Ниже на рисунке показана конструкция турбогенератора.

Ротор 1 генератора изготовлен из стальной поковки, в которой профрезерованы пазы для обмотки возбуждения, питаемой от специальной машины постоянного тока 10, называемой возбудителем. Ток к обмотке ротора подводится через контактные кольца, закрытые кожухом 9 к ним присоединены выводы обмотки ротора.

При вращении р о тора возникает большая центробежная сила. В пазах ротора обмотка удерживается металлическими клиньями, а на лобовые части напрессованы стальные бандажные кольца 7.

Статор собирается из штампованных листов 2 специальной электротехнической стали, которые укрепляются в станине 3, сваренной из листовой стали. Каждый лист статора состоит из нескольких частей, называемых сегментами, которые укрепляются при помощи болтов 4.

В пазах статора уложена обмотка 6, в проводниках которой при вращении ротора наводятся электродвижущие силы. Электродвижущие силы последовательно соединенных проводников обмотки складываются, и на зажимах 12 создается напряжение в несколько тысяч вольт. При протекании токов между проводниками обмотки создаются большие силы. Поэтому лобовые части обмотки статора привязаны к кольцам 5.

Ротор вращается в подшипниках 8. Между подшипником и фундаментной плитой проложена изоляция для разрыва цепи, по которой могут замыкаться подшипниковые токи. Второй подшипник выполняется вместе с паровой турбиной.

Для охлаждения генератора статор разделен на отдельные пакеты, между которыми расположены вентиляционные каналы. Воздух прогоняется вентиляторами 11, укрепленными на роторе.

Для охлаждения мощных генераторов требуется прогонять через них огромное количество воздуха, достигающее десятков кубических метров в секунду.

Если забирать охлаждающий воздух из помещения станции, то при наличии в .нем самых ничтожных количеств пыли (несколько миллиграммов в кубическом метре) генератор будет в короткое время загрязнен пылью. Поэтому турбогенераторы строят с замкнутой системой вентиляции.

Воздух, который при прохождении через вентиляционные каналы генератора нагревается, поступает в специальные воздухоохладители, расположенные под корпусом турбогенератора.

Там нагретый воздух проходит между ребристыми трубками воздухоохладителя, через которые протекает вода, и охлаждается. После этого воздух снова поступает к вентиляторам, которые прогоняют его через вентиляционные каналы. Таким образом, генератор охлаждается непрерывно одним и тем же воздухом и пыль не может попасть внутрь генератора.

Скорость на окружности ротора турбогенератора превышает 150 м/сек. При такой скорости затрачивается большое количество энергии на трение ротора о воздух. Так, например, в турбогенераторе мощностью 50000 к В т потери энергии на трение о воздух составляют 53 % от суммы всех потерь.

Для снижения этих потерь внутреннее пространство мощных турбогенераторов заполняют не воздухом, а водородом. Водород в 14 раз легче воздуха, т. е. имеет во столько же раз меньшую плотность, поэтому потери на трение ротора значительно снижаются.

Для предохранения от взрыва гремучего газа, образующегося от смеси водорода с кислородом воздуха, внутри генератора устанавливается более высокое давление, чем атмосферное. Поэтому кислород воздуха не может проникнуть внутрь генератора.

Паровой турбогенератор 3D модель:

Учебный диафильм созданный фабрикой учебно-наглядных пособий в 1965-году:

Синхронные генераторы

Турбогенератор

Турбогенератор — это турбина, соединенная с генератором, который преобразует механическую энергию движущейся жидкости, такой как жидкая вода, пар, природный газ или воздух в электричество. Генератор состоит из движущейся части ротора и неподвижной части статора. Наружный слой ротора покрыт электромагнитами, а внутренняя стенка статора облицована витками медной проволоки. Компания DMEnergy занимается поставкой, ремонтом и обслуживанием газотурбинных, паротурбинных и водотурбинных турбогенераторов.

Паровой электрогенератор

Паровой электрогенератор — преобразует горячую воду в пар под высоким давлением и часто с дополнительными змеевиками для перегрева пара. Паровые электрогенераторы используют конструкцию с прямоточным принудительным потоком для преобразования поступающей воды в пар в течение одного прохода через змеевик воды. Когда вода проходит через змеевик, тепло передается от горячих газов, что заставляет воду превращаться в пар.

Конструкция генератора не использует паровой барабан, в котором пар бойлера имеет зону отсоединения от воды, поэтому для достижения качества пара 99,5% требуется использование сепаратора пара / воды. Паровые генераторы не используют большой сосуд высокого давления, как в жаровой трубе, они часто меньше по размеру и быстрее запускаются. Однако это происходит за счет выработки энергии, так как генераторы имеют низкие скорости выключения и, следовательно, менее способны обеспечивать подачу пара в периоды переменного спроса.

Турбогенераторы для ТЭЦ

Компания DMEnergy поставляет и обслуживает турбогенераторы на ТЭЦ. Более того, мы можем оказать реинжиниринговые услуги с привлечением специалистов завода-производителя турбогенератора. Обычно турбогенератор — это синхронный генератор, непосредственно соединённый с турбиной тепловой электростанции.

Так как турбины, используемые на ТЭЦ, работающих на органическом топливе, имеют наилучшие технико-экономические показатели при больших частотах вращения, то турбогенератор, находящиеся на одном валу с турбинами, должен быть быстроходными. Любое оборудование со временем может выйти из строя и тогда потребуется диагностика и ремонт. Ремонт турбогенераторов ТЭЦ следует проводить силами квалифицированного персонала, предварительно проведя предварительные приготовления и испытательные работы

Испытания турбогенераторов

Испытание турбогенератора является важным и необходимым процессом. Испытания гарантируют, что соответствующая часть оборудования исправна и способна выполнять свои функции. Тестирование проводится в симуляциях, которые, как правило, очень похожи на практический сценарий, в котором работает турбогенератор. Тестирование предоставляет экспериментальные данные, такие как эффективность, потери, характеристики, температурные пределы и т. д. Тепловые испытания турбогенераторов необходимы для определения тепловых характеристик и возможных нагрузок турбогенераторов. Компания DMEnergy осуществляет как ввод в эксплуатацию, так и проводит шеф-монтажные и пусконаладочные работы.

Такие испытания проводится в первый год эксплуатации для определения температур стали статора, обмоток ротора и статора, проверки работы газоохладителя. Результаты испытаний сравниваются с техническими условиями и ГОСТ, и по ним устанавливаются допустимые в эксплуатации режимы работы генератора. Испытания проводятся при нагрузках 60, 75, 90 и 100 % номинальной мощности. Изоляция турбогенератора главным образом определяет срок эксплуатации, надежность и безопасность всей системы. С этой целью проводятся высоковольтные испытания турбогенераторов, которые выявляют все имеющиеся дефекты и части требующие замены.

Бандажное кольцо турбогенератора

Специалисты компании DMEnergy рекомендуют регулярно проводить бороскопическое обследование обмоток под бандажными кольцами. Сегодня большая часть энергии производится в турбогенераторах, которые работают со скоростью 3000 оборотов в минуту. Вращающееся магнитное поле создается обмотками с переменной полярностью, которые вызваны постоянным током. Обмотки выступают из продольных канавок ротора на концах шара и образуют головку обмотки, которая должна быть защищена от центробежной силы. Бандажные кольца ротора турбогенератора принимают на себя эту функцию.

Они являются компонентом, несущим наибольшую нагрузку в турбогенераторе. Бандажное кольцо турбогенератора выдерживает огромную центробежную силу в генераторах — до 3600 оборотов в минуту. Бандажные кольца генератора-ротора, которые вращаются вместе с ротором и обычно изготовлены из немагнитных стальных сплавов, являются наиболее напряженными компонентами во всей системе турбины и генератора-ротора.

Ротор турбогенератора

Ротор турбогенератора – это вращающийся электрический компонент в двигателе. Он содержит группу электромагнитов, организованных вокруг цилиндра, и их полюса обращены к полюсам статора. Ротор расположен внутри статора и установлен на валу двигателя переменного тока. Статор состоит из рамы статора для поддержки многослойного сердечника, обмоток и многослойного сердечника статора, снабженного вентиляцией для того, чтобы минимизировать потери на вихревые токи, его целью является поддержка обмотки статора.

Ротор вращающейся части состоит из вала ротора с прорезями для размещения обмотки возбуждения (обмотки ротора турбогенератора), который представляет собой единый цельный элемент, способный выдерживать высокие механические нагрузки и немагнитные стопорные кольца ротора для преодоления центробежной силы. Основная задача ротора – поглощать механическую энергию вне генератора и использовать ее для создания вращательного движения. Ротор в турбогенераторе может быть прикреплен к набору лопаток ветряных турбин, комплекту лопаток реактивной или импульсной паровой турбины, лопаток гидротурбины или газового двигателя. Выбег ротора турбогенератора – это необходимый эксплуатационный этап, по которому можно сделать вывод об исправности турбоагрегата.

Система возбуждения турбогенератора

Компания DMEnergy проводит диагностику системы возбуждения, а именно — проверку релейной защиты турбогенератора, АРН (автоматического регулятора напряжения), ARV (automatical regulator voltage), диодов обратного тока и диодного кольца.

Система, которая используется для подачи необходимого тока поля на обмотку ротора генератора, называется системой возбуждения. Основным требованием к системе возбуждения является надежность при любых условиях эксплуатации, простота управления, обслуживания, стабильность и быстрый переходный процесс. Требуемая величина возбуждения зависит от тока нагрузки, коэффициента мощности нагрузки и скорости машины. Система возбуждения – это единое целое, в котором каждый генератор имеет свой возбудитель.

Возбуждение турбогенератора в основном подразделяется на три типа:

- система возбуждения постоянного тока;

- система возбуждения переменного тока;

- система статического возбуждения.

Для того чтобы добиться изменения тока возбуждения пропорционально току нагрузки генератора, используется токовый трансформатор. Система APH обеспечивает ток возбуждения даже при коротком замыкании. Система возбуждения постоянного тока имеет два возбудителя — основной возбудитель и пилотный возбудитель. Выходной сигнал возбудителя регулируется автоматическим регулятором напряжения (система AVR) для управления напряжением выходной клеммы генератора. Вход трансформатора тока в AVR обеспечивает ограничение тока генератора во время отказа.

Синхронный генератор переменного тока, который работает в паре с газовой турбиной, называют турбогенератором. Главная задача – преобразование механической энергии вращения ротора турбины в электрическую. Главные компоненты электрогенератора – ротор и статор. Каждый из главных компонентов включает в себя различное число элементов и систем. Ротор – вращающийся элемент генератора, статор – неподвижный.

Механическая энергия преобразуется в электрическую через магнитное поле ротора в статоре. Магнитное поле создается несколькими путями: постоянными магнитами, током постоянного напряжения. Различают несколько типов генераторов: 2-х полюсные (скорость вращения 3000 об/мин.), 4-x полюсные (1500 об/мин) и многополюсные. Генераторы также различаются по типу применяемой системы охлаждения. Существуют модели с воздушным, водяным, масляным и даже водородным охлаждением. Также, не редко применение находят и комбинированные системы охлаждения.

Охлаждение турбогенератора

Воздушная пробка, протечки, поломка кулера и другие проблемы с охлаждением турбогенератора, приводят его перегреву и выходу из рабочего состояния. DMEnergy прекрасно справляется с решением этой проблемы.

Системы охлаждения турбогенераторов представлены несколькими способами: водородное, воздушное, охлаждение водой и водородно-водяное охлаждение. Турбогенераторы с водородным охлаждением — это турбогенератор с газообразным водородом в качестве теплоносителя.

Водородное охлаждение турбогенератора предназначено для создания атмосферы с низким сопротивлением и охлаждения для одноосных и комбинированных циклов в сочетании с паровыми турбинами. Из-за высокой теплопроводности и других благоприятных свойств газообразного водорода, водородный турбогенератор — это наиболее распространенный сегодня тип в своей области. Турбогенераторы с воздушным охлаждением используют циркуляцию воздуха для снижения температуры. В системах воздушного охлаждения двигатель забирает холодный воздух из атмосферы и выдувает его изнутри через разные части генераторной установки. Это удерживает генератор от перегрева.

Система воздушного охлаждения бывает либо с открытой вентиляцией, либо полностью закрытая. В системе с открытым воздухом используется атмосферный воздух, а выхлопные газы выпускаются обратно в атмосферу. В закрытой системе воздух рециркулирует внутри, чтобы охладить внутренние части генератора. Водяное охлаждение применяется непосредственно для охлаждения обмоток статора и ротора турбогенераторов при помощи подачи воды. Конструкция турбогенераторов с полностью водяным охлаждением — взрывозащищена. Турбогенераторы обладают высочайшей надежностью, улучшенной способностью к частым пускам и перегрузочной способности благодаря низким уровням нагрева и вибрации.

У турбогенераторов с водородно-водяным охлаждением процесс охлаждения распределяется следующим образом: обмотка ротора охлаждается при помощи пресной воды, а ротор с помощью водорода. Внешняя поверхность также охлаждается водородом.

Производители генераторов

Наша компания осуществляет сервис, ремонт, поставку как самого оборудования, так и сопутствующих комплектующих. Сотрудничаем с производителями напрямую. Благодаря этому поставляем гарантийное оригинальное оборудование для турбогенераторов по оптимальной цене прямо с завода производителя. Для услуг связанные с сервисом возможно договориться о выезде специалиста от самого производителя.

Один из ведущих производителей турбогенераторов на сегодняшний день – компания Brush Turbogenerators. Генераторы отличаются высоким качеством и развитой системой управления, которая позволяет осуществлять параллельную синхронную сбалансированную работу нескольких установок между собой и сетью, релейную защиту и интеграцию с системой управления ГТУ.

Так же большой популярностью пользуются генераторы такого производителя, как General Electric типа ELIN. Например турбогенератор ELIN 6FA, больше известный как GE 6F.03

Статья написана при участии господина Андрианова А., начальника электротехнического отдела компании DM Energy .

Генератор 6f.03 (GE 6FA) для турбины

О компании ELIN Motoren Генератор ElIN 6f.03 (6FA) Характеристики генератора 6f.03 (6FA) Предложение DMEnergy О …

Турбогенератор

В зависимости от конструкции первичного двигателя существует два основных типа синхронных генераторов:быстроходные и тихоходные.

Быстроходные генераторы на 3000 и 1500 об/мин предназначаются для непосредственного соединения с паровыми турбинами и называются турбогенераторами.

С увеличением числа оборотов размеры и вес паровой турбины и генератора уменьшаются, что дает ряд экономических преимуществ. В связи с этим в настоящее время широко применяют двухполюсные турбогенераторы на 3000 об/мин.

Синхронизация и принятие нагрузки турбогенератора

После того как турбина развернута до номинального числа оборотов, нужно проверить действие приспособления для изменения числа оборотов (синхронизатора). Убедившись, что оно работает исправно, можно включать генератор на сеть, помня, что работать длительное время без нагрузки турбина не должна во избежание чрезмерного нагрева части низкого давления. Если на данную сеть не работает какой-либо другой генератор, то включение осуществляется очень просто. Включают возбуждение генератора, доводят его напряжение до нормального и включают главный масляный выключатель, после чего поочередно включают масляные выключатели фидеров, передающих энергию к потребителям.

Иначе обстоит дело, когда генератор приключается к сети, на которую уже работают другие генераторы. Включение на параллельную или, как говорят, синхронную работу с другими генераторами должно быть произведено в момент, когда напряжение приключаемого генератора равно напряжению в сети, число периодов в секунду (частота) приключаемого генератора одинаково с частотой уже работающих на сеть генераторов (то есть с частотой сети) и имеет место совпадение фаз напряжения в сети и напряжения приключаемого генератора.

Равенство напряжений определяется по показаниям вольтметров, установленных на распределительном щите и указывающих действительные значения напряжений приключаемого генератора и сети. В случае, если показания вольтметров различны, то напряжение генератора подгоняют к напряжению сети, соответствующим образом регулируя возбуждение генератора.

Как известно, напряжение на зажимах (выводах) генератора переменного тока непрерывно изменяется; оно увеличивается от нуля до некоторого максимального положительного значения, затем уменьшается до нуля, после чего принимает отрицательное значение и, достигнув определенной величины, опять падает до нуля и так далее. Графически эти изменения изобразятся кривой, по форме близкой к синусоиде (рис. 8). Время, в течение которого напряжение проходит все свои положительные и отрицательные значения, называется периодом, а число периодов в секунду- частотой. Обычно применяется частота, равная 50 пер/сек.

Частота определяется выражением

где р- число пар полюсов генератора;

n- число оборотов в минуту;

60- число секунд в минуте.

Следовательно, равенство частот работающего и приключаемого генераторов будет иметь место при условии, что

Это значит, что при равном числе полюсов работающего и приключаемого генераторов, то есть р= p1, должны быть равны и числа их оборотов n= n1. Таким образом, для получения близкого совпадения частот число оборотов приключаемого генератора должно быть возможно точно доведено до числа оборотов работающего генератора.

При большем числе полюсов у работающего генератора число оборотов приклчаемого должно быть соответственно больше, и наоборот.

После того как равенство напряжений и близость частот достигнуты, нужно уловить момент совпадения фаз напряжения в сети и напряжения приключаемого генератора и включить генератор именно в этот момент. Это условие требует некоторого пояснения.

Известно, что напряжение в сети, к которой мы должны приключить генератор, изменяется по кривой, аналогичной изображенной на (рис. 8) Практически почти неизбежно, что напряжение генератора, уже работающего на сеть, и напряжение приключаемого генератора, даже имея равные амплитуды, окажутся сдвинутыми по фазе, то есть будут достигать каждого из своих мгновенных одинаковых значений разновременно (рис.9) Если мы при этом условии соединим в момент М генераторы для параллельной работы, то между зажимами генераторов окажется разность потенциалов, равная (b — a), и через обмотки пойдет ток, который может оказаться даже больше тока короткого замыкания. Указанная разность потенциалов будет изменяться по величине примерно так, как показано на (рис. 10) На этой фигуре кривая е1 изображает напряжение работающего на сеть генератора, кривая

— напряжение приключаемого генератора, а кривая ер— равнодействующую напряжений, которое получается от взаимодействия е1 и е2.

Задача состоит в том, чтобы приключить генератор в такой момент, когда его напряжение и напряжение уже работающего на сеть генератора достигнут своих максимальных значений одновременно, будучи при этом равными и взаимно противоположными(будучи взаимно противоположными в внутренней цепи (в обмотках машины), совпадут по фазе по отношению к внешней цепи тока (сборным шинам)).

В этот момент результирующее напряжение ер будет равно нулю, и включение может быть произведено совершенно безопасно.

Рассматривая диаграмму, представленную на (рис. 10), мы видим, что кривые е1 и е2 имея равные амплитуды, постепенно сдвигаются одна относительно другой. Этот сдвиг вызывается некоторой разностью в числе оборотов генератора, которая практически всегда имеет место до включения на параллельную работу. Соответственно изменяется и амплитуда кривой ер, которая достигает своего максимального значения в момент совпадения одноименных максимальных значений е1 и е2 (точки А и В).

Своего нулевого значения ер достигает в моменты одновременности равных, но взаимно противоположных значений е1 и е2 (точка D) или одновременности нулевых значений (точка С).

Таким образом, приключать генератор можно в моменты, соответствующие точкам С и D. Для определения этих моментов между соединяемыми шинами включают электрические лампы, называемые фазовыми лампами (рис. 11). Ток, проходящий в этих лампах, вызывается равнодействующим напряжением ер. Очевидно, что в соответствии с изменениями ер будет изменяться накал фазовых ламп, которые будут ярко светиться в моменты, соответствующие точкам А и В, и постепенно погасать с уменьшением ер. При этом, чем ближе совпадают скорости вращения генераторов, тем продолжительнее будут периоды вспыхивания и затухания фазовых ламп, так как тем реже будет иметь место совпадение фаз е1 и е2. Схема параллельного соединения двух трехфазных генераторов с включением фазовых ламп показана на (рис. 12). Как видно из этой схемы, обе фазовые лампы при включении выключателей В3 и В4 будут вспыхивать одновременно.

Фазовые лампы не дают возможности точно уловить момент, когда ер становится равным нулю, так как они перестают светиться уже с того момента, когда ер становится недостаточным для их накала, но имеет еще существенную величину. Поэтому в параллель к фазовым лампам обычно приключают вольтметр, по которому можно более точно наблюдать разность потенциалов между соединяемыми шинами. В таком случае включение генератора производят в момент, когда вслед за потуханием фазовой лампы стрелка вольтметра займет нулевое положение. Предварительно добиваются возможно более продолжительных периодов загорания и потухания фазовых ламп, регулируя от руки или со щита число приключаемого генератора посредством приспособления для изменения числа оборотов турбины (синхронизатора).

Эксплуатация турбогенератора

Величина длительно допускаемой (без ограничения времени) нагрузки генератора зависит: 1)температуры охлаждающего воздуха; 2)коэффициента мощности с которым работает генератор; 3)длительно допускаемой температуры нагрева обмоток и стали статора, а также обмоток ротора.

Большинство генераторов, установленных на электростанциях, рассчитано на отдачу номинальной мощности при температуре входящего охлаждающего воздуха +35 или +40 0 С . При этом нагрев воздуха в генераторе (температурный перепад) в зависимости от типа генератора обычно составляет не более 25-30 0 С, соответственно чему температура выходящего из генератора воздуха обычно не превышает +60-70 0 С.

Длительно допускаемые температуры нагрева обмоток и стали различны для генераторов различного типа и зависят от рода их изоляции. Точные значения температур указывают в станционных инструкциях для каждого генератора, однако в большинстве случаев они не должны превышать 100-120 0 С для статорных обмоток и 120-145 0 С для роторных обмоток. Температура стали в месте расположения обмотки не должна быть больше допускаемой температуры последней. При этом предполагается, что температура нагрева обмоток и стали статора измеряются термодетекторами (термометрами сопротивления), заложенными между стержнями обмоток и на дно пазов статора, а температура нагрева обмоток ротора определяется по методу изменения сопротивления при нагреве.

Изоляция генераторов постепенно изнашивается или, как принято говорить, стареет. Старение изоляции происходит в следствии воздействия на нее электрического поля, под действием различных механических нагрузок (вибрации машины, электродинамических действий токов к. з., трения струи охлаждающего воздуха и т. д.). В следствии ее загрязнения, увлажнения, окисления кислородом воздуха и ряда других причин. Особенно большое влияние на старение изоляции оказывает ее нагрев — чем выше температура нагрева изоляции, тем быстрее она разрушается, тем меньше ее срок службы. Например, если взять наиболее распространенную для статорных и роторных обмоток изоляцию класса В (изделия из слюды, асбеста и других минеральный материалов со связующими материалами на шеллаке), то оказывается, что если при нагреве до температуры 120 0 С срок службы ее составляет около 15 лет, то при нагреве до 140 0 С срок службы ее резко уменьшается почти до 2 лет. Значительный нагрев изоляции приводит к уменьшению ее эластичности, она становиться хрупкой, электрическая прочность ее резко уменьшается. Так же изоляция класса В при температуре нагрева порядка 105 0 С стареет медленно и срок службы ее становится более 25-30 лет.

Из сказанного следует, что в эксплуатации при любых режимах работы генераторов нельзя допускать нагрева их изоляции свыше установленных для них предельно допустимых температур.

Если температура входящего в генератор воздуха меньше номинальной (соответственно +35 или +40 0 С), то условия охлаждения генератора улучшаются и его мощность может быть несколько увеличена по сравнению с номинальной. Наоборот, если температура входящего воздуха выше номинальной, то мощность генератора должна быть несколько уменьшена. Значения допускаемых нагрузок генераторов при различных температурах входящего воздуха указываются в станционных и типовых инструкциях на генераторы.

Наибольшая допускаемая температура входящего в генератор воздуха +50 0 С, а выходящего (горячего) +75 0 С.

Для большинства генераторов номинальный коэффициент мощности cos f составляет от 0,8 до 0,9. От величины коэффициента мощности, с которым работает генератор, зависит величина тока возбуждения генератора. При одной и той же нагрузке генератора в киловольтамперах, чем меньше коэффициент мощности, тем больше ток возбуждения, тем больше загрузка ротора. Работа генератора с коэффициентом мощности меньше номинального приводит к неполному использованию мощности агрегата.

Если напряжение на зажимах генератора отличается от номинального не более чем на 5%, то генератор может быть загружен на номинальную мощность. Допускаются следующие предельные повышения напряжения на зажимах: для генераторов 6,6 кв — 10%, а для генераторов 10,5 кв и выше — 5%. В случае увеличения напряжения на зажимах генераторов до 6,6 кв и ниже более чем на 5% нагрузка их должна быть несколько уменьшена. Объясняется это тем,что в следствии недопустимости перегрузки ротора повышенное напряжение на зажимах генератора может быть получено только за счет уменьшения его нагрузки Наоборот, в случае уменьшения напряжения на зажимах тех же генераторов более чем на 5%, нагрузка их может быть несколько увеличена.

Несимметричная нагрузка фаз приводит к наведению токов в демпферных обмотках и к перегреву последних. Поэтому следует стремиться обеспечить равномерную нагрузку фаз генератора. Если турбогенераторы имеют роторы с капами, то наибольшая не симметрия нагрузки не должна превышать 10%; при роторах с проволочными бандажами не симметричная нагрузка не допускается.

Генераторы, присоединенные к сети с незаземленными нейтралями или к компенсированной сети (с дугогасящими катушками в нейтралях), могут продолжать работу при однофазных замыканиях на землю в сети. При этом длительность такого режима не должна превышать: для генераторов напряжением 6,6 кв и ниже — 2 часа; а для генераторов напряжением 10,5 кв — 1 часа. Ток замыкания на землю должен быть не более 50 А.